Dank moderner Technologie wächst der Baustoffmarkt von Jahr zu Jahr. Das Erstellen komplexer transluzenter Strukturen ist dank eines neuen Polymerkunststoffs - Polycarbonat - viel einfacher geworden. Es vereint alle dafür notwendigen Eigenschaften - Festigkeit, Flexibilität, geringes Gewicht, Transluzenz und Ästhetik.

Die Popularität von Polycarbonat wächst von Tag zu Tag. Wie Sie wissen, schafft die Nachfrage das Angebot, sodass der Markt mit Produkten einer großen Anzahl von Herstellern gesättigt ist. Der vorgeschlagene Artikel enthält die für die Auswahl erforderlichen Informationen und erleichtert diese.

Die Popularität von Polycarbonat wächst von Tag zu Tag. Wie Sie wissen, schafft die Nachfrage das Angebot, sodass der Markt mit Produkten einer großen Anzahl von Herstellern gesättigt ist. Der vorgeschlagene Artikel enthält die für die Auswahl erforderlichen Informationen und erleichtert diese.

Inhalt:

Die besten Hersteller von Polycarbonat - welches Unternehmen wählen

Weltweit führend bei der Herstellung von hochwertigem Polycarbonat - europäische Hersteller:

1. Polygal-Kunststoffe

2. Bayer (TM Makrolon)

3. Brett Martin

4. Polyu Italiana

Die Produkte dieser Unternehmen entsprechen internationalen Standards.

Es ist etwas minderwertig, aber Polycarbonat der besten russischen Hersteller unterscheidet sich auch in hoher Qualität:

1. Carboglass

2. SafPlast

3. Polyalt

Arten von Polycarbonat

Polycarbonat wird in drei Typen unterteilt: monolithisch (gegossen), profiliert und zellular (zellular). Abhängig von der Art des Materials und seinen technischen Eigenschaften (Dicke und Dichte des Blechs, Anzahl der Jumper und deren Position im Wabenpolycarbonat) wird Kunststoff für bestimmte Arbeiten verwendet.

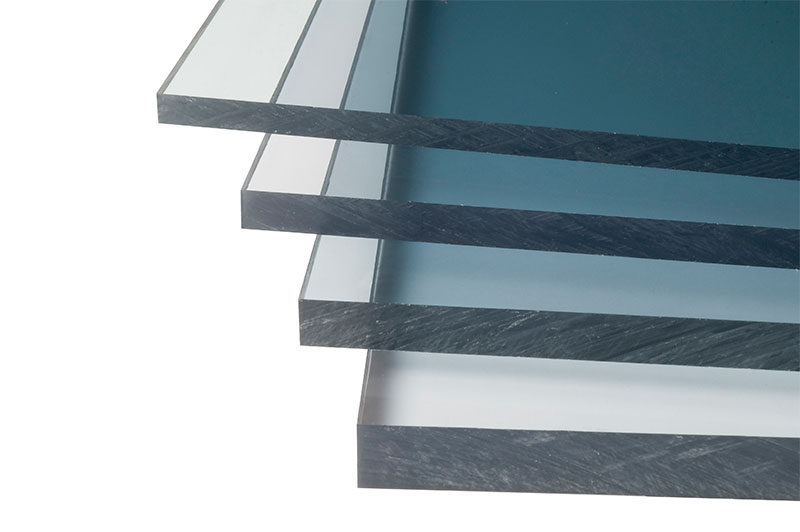

Monolithisches Polycarbonat

Hierbei handelt es sich um eine feste Polymerfolie mit einer Dicke von 1 bis 12 mm, die keine inneren Lücken aufweist und äußerlich Acrylglas (Plexiglas) ähnelt. Einige Hersteller stellen Paneele mit einer Dicke von bis zu 20 mm her. Blätter können farblos, transparent und durchscheinend sein, gefärbt sein und eine geringere Lichtdurchlässigkeit aufweisen.

Die beträchtliche Dichte und Viskosität des durch das Einspritzverfahren erhaltenen Polycarbonats erhöht seine Beständigkeit gegenüber mechanischen Belastungen. Die Schlagzähigkeit des Polymers beträgt 1000 kJ / m².

Die Vielfachheit des Überschusses dieses Indikators im Vergleich zu anderen gängigen Materialien, die für den Bau transluzenter Strukturen verwendet werden:

- Plexiglas - 60;

- Polystyrol - 150;

- Silikatglas - 200.

Monolithische Polycarbonatplatten halten schlechtem Wetter stand, haben keine Angst vor Hagel, starken Windböen und starkem Schneefall. Bei sehr starken Schlägen kann die Oberfläche reißen, es bilden sich jedoch keine gefährlichen, scharfen Bruchstücke, die verletzt werden können.

Bei Bedarf kann die Platte gebogen werden, um ihnen eine gewölbte Form zu verleihen. Der Biegeradius hängt von der Dicke des Polycarbonats ab - je dünner das Blech, desto kleiner der Radius.

Monolithisches Polycarbonat ist frostbeständig. Ohne mechanische Beanspruchung hält das Material Temperaturen von bis zu -50 ° C stand und ist bei -40 ° C auch einer Stoßbelastung ausgesetzt. Die Hitzebeständigkeit der meisten Marken liegt bei +120 ° C und bei einigen bei bis zu +150 ° C.

Nicht nur lichtdurchlässige Strukturen bestehen aus Polymer, sondern auch stoßfeste und geräuschdämmende Bildschirme, die im Innenausbau eingesetzt werden.

Vorteile:

- Hohe Schlagfestigkeit;

- Die Fähigkeit, viel Sonnenlicht durchzulassen (bis zu 90%);

- Das geringe Gewicht vereinfacht den Transport und die Installation;

- Einfache Verarbeitung: Bleche können leicht geschnitten, gesägt und gebohrt werden.

- Widerstand gegen Temperaturänderungen;

- Hervorragende Wärme- und Schalldämmungsqualität;

- Die Fähigkeit, ultraviolette Strahlung aufgrund einer speziellen Schutzschicht zu blockieren;

- Feuchtigkeitsbeständigkeit;

- Feuerbeständigkeit - das Material schmilzt, brennt aber nicht;

- Sicherheit im Gebrauch;

- Eine Vielzahl von Farbtönen, Farbstabilität.

Nachteile:

- Instabilität gegen Kratzer (die weltweit führenden Hersteller beherrschen die Herstellung von monolithischem Polycarbonat mit abriebfester Beschichtung, die die Oberfläche des Materials vor Kratzern und anderen Beschädigungen schützt);

- Technische Lösungsmittel und Säuren hinterlassen Schlieren auf der Oberfläche.

- Ein erheblicher Grad an Wärmeausdehnung, der beim Einbau der Beschichtung berücksichtigt werden muss;

- Hoher Preis

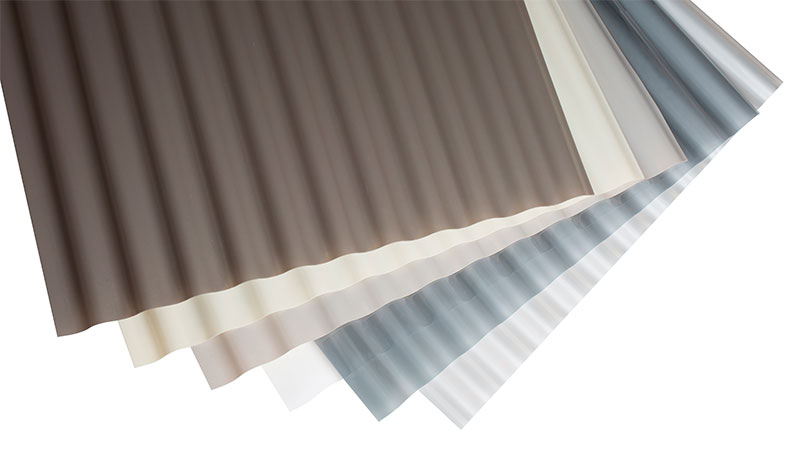

Profiliertes Polycarbonat

Es ist ein Konstruktions- (Lager-) Material mit den Eigenschaften eines durchscheinenden und dekorativen Zauns. Es ist beliebt im privaten Bau im Bau von Gewächshäusern, Zäunen, als Dachmaterial einsetzbar. Es kann auf eine Vielzahl von geformten Polycarbonat zurückgeführt werden.

Bleche mit wellenförmiger oder trapezförmiger Oberfläche haben eine relativ geringe Dicke (0,8-1,5 mm). Lichtdurchlässige und transparente Dächer aus profiliertem Polycarbonat halten Belastungen von bis zu 320 kg pro 1 m² stand. Als Dachmaterial kann es Folien und Ondulin ersetzen.

Profilpolycarbonat wird durch die Größe und Form der Welle, den Transparenzgrad und die Farbe unterteilt. Transparentes Material kann farblos oder farbig sein. Lichtdurchlässige Paneele sind in der Regel undurchsichtig oder rauchig und undurchsichtig - hell.

Vorteile:

- Es weist alle Eigenschaften von monolithischem Polycarbonat auf, und Versteifungsrippen erhöhen wiederholt die Zuverlässigkeit bei einer relativ geringen Blechdicke.

- Die Festigkeit ist vergleichbar mit der Festigkeit von Blechen, während das Gewicht des Materials um ein Vielfaches geringer ist.

- Korrosionsbeständigkeit;

- Lichtdurchlässigkeit bis zu 86%;

- Flexibilität und einfache Installation (kann in gewölbten Strukturen verwendet werden);

- Widerstand gegen Verblassen;

- Hohe Schalldämmung;

- Geräuschlosigkeit (das Geräusch von Regentropfen ist nicht hörbar).

Nachteile:

- Ziemlich hoher Preis;

- Für die Befestigung sind spezielle Thermowäscher erforderlich, die eine zuverlässige Befestigung des Blechs bei Temperaturabfällen und Feuchtigkeitsschwankungen gewährleisten.

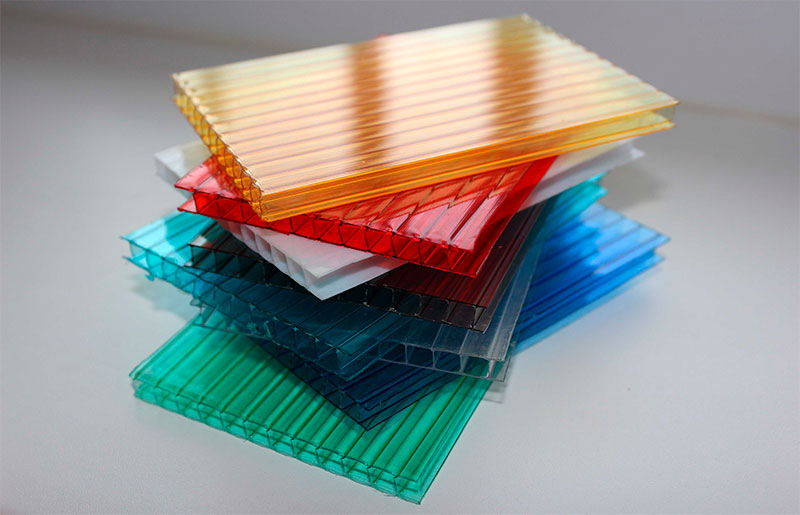

Zelluläres Polycarbonat

Die beliebteste Art von Polycarbonat für den Bau von Gewächshäusern und Gewächshäusern. Das Material hat eine komplexere Vorrichtung als die vorherigen Typen - mehrere Kunststoffschichten sind durch Brücken verbunden, die für Steifheit sorgen. Die dabei entstehenden Hohlräume erhöhen den Geräusch- und Wärmeisolationsgrad des Materials. Plattendicke von 4 bis 50 mm.

Es gibt verschiedene Arten von zellularem Polycarbonat:

- Einkammer - 2 Bleche durch Steckbrücken verbunden;

- Zweikammer - 3 Bleche sind durch zwei Reihen von Steckbrücken verbunden;

- Vierkammer - 5 Bögen sind durch vier Brückenreihen verbunden;

- Sechs Kammern - 7 Blätter sind durch sechs Reihen von Steckbrücken verbunden.

Versteifungen (Stürze) können senkrecht zur Blechoberfläche und in einem Winkel von 45 ° angebracht werden. Der Abstand zwischen den Jumpern ist ebenfalls unterschiedlich: von 5,7 mm (bei Einkammer-Polycarbonat) bis 25 mm (bei Blechen mit mehr als zwei Schichten).

Einige Hersteller stellen zellulares Polycarbonat her, dessen Waben mit Aerogel gefüllt sind. Die Schlagzähigkeit ist erhöht, und die Wärmedämmung ist so bemessen, dass der Wärmeverlust besser als bei Dreikammer-Doppelglasfenstern mit Argon verringert wird.

Vorteile:

- Ausgezeichnete Wärmedämmeigenschaften;

- Gleichmäßige Verteilung des Lichtstroms, was sich günstig auf das Pflanzenwachstum auswirkt;

- Frostbeständigkeit;

- Angemessener Preis für die meisten Kunststoffe;

- Geringes Gewicht im Vergleich zu Glas;

- Sicherheit im Betrieb;

- Hohe Schlagzähigkeit.

Nachteile:

- Große Segel (es ist wichtig, eine zuverlässige Befestigung der Paneele während der Installation sicherzustellen, da sonst starke Windböen die Integrität der Struktur beeinträchtigen);

- Während der Installation müssen Sie spezielle Hardware verwenden, da das Material eine erhebliche Wärmeausdehnung aufweist.

- Instabilität vor Schleifmitteln und Lösungsmitteln;

- Hoher Preis

Auswahlparameter für Polycarbonat

Besonderes Augenmerk sollte auf einige grundlegende Eigenschaften des Materials im Hinblick auf seine weitere Anwendung gelegt werden.

Dichte

Die Festigkeit und Widerstandsfähigkeit gegen schädliche Umwelteinflüsse hängt von der Dichte des Polycarbonats ab. Es ist wichtig zu berücksichtigen, dass eine übermäßige Verdichtung das Gewicht erhöht und die Lichtdurchlässigkeit des Materials verringert.

Die durchschnittliche Dichte von monolithischen Platten beträgt 1,18-1,2 g / cm³. Zellplatten haben eine Dichte von 0,52 bis 0,82 g / cm³, dies verändert das Gewicht der Platte und ihre Dicke bleibt gleich. Verschiedene Indikatoren für die Dichte von zellulärem Polycarbonat werden nicht nur durch die Dicke der inneren Brücken, sondern auch durch deren Position verursacht.

Konfiguration der Luftkanäle und ihre entsprechende Dichte:

- Rechteckiger Querschnitt - 0,52-0,61 g / cm³;

- Quadratischer Querschnitt - 0,62-0,77 g / cm³;

- Sechseckiger und dreieckiger Querschnitt - 0,78-0,82 g / cm³.

Gewicht

Ein wichtiger Qualitätsindikator ist das Gewicht von 1 m² Kunststoff. Das Gewicht der Platte muss unabhängig von der Art des Polycarbonats dem Produkt aus der Dichte des Materials und der Fläche der Platte entsprechen. Besonders sorgfältig sollte dieser Indikator am zelligen Polycarbonat überprüft werden, da die Herstellung von zwei Blechen gleicher Dicke mit einer ähnlichen Konfiguration von Luftkanälen unterschiedliche Mengen an Rohstoffen aufnehmen kann.

Je leichter die Platte ist, desto geringer sind ihre Festigkeitseigenschaften sowie die Schnee- und Windlasten, denen sie standhalten kann. Die Reduzierung des spezifischen Gewichts der Platte senkt den Materialpreis, verringert jedoch gleichzeitig die Qualität.

In der gesamten Geschichte der Polycarbonat-Herstellung wurde für Bleche unterschiedlicher Dicke ein klassisches Gewicht von 1 m² gebildet:

- 4 mm: zellulär - 0,8 kg; monolithisch - 4,8 kg;

- 6 mm: Wabe - 1,3 kg; monolithisch - 7,2 kg;

- 8 mm: mobil - 1,5 kg; monolithisch - 9,6 kg;

- 10 mm: Zelle - 1,7 kg; monolithisch - 12 kg.

Das Gewicht von hochwertigem Polycarbonat sollte diesen Indikatoren möglichst nahe kommen.

UV-Schutz

Durch die Einwirkung von ultraviolettem Kunststoff verliert es schnell seine Elastizität und die Fähigkeit, Licht durchzulassen. Nach 2-3 Jahren im Freien wird das Paneel ohne Schutzschicht zerstört.

Polycarbonatplatten, die an der frischen Luft in Strukturen eingebaut werden sollen, müssen vor den schädlichen Einflüssen ultravioletter Strahlen geschützt werden.

Hersteller schützen Kunststoff auf drei Arten:

1. Schüttgutschutz - In das Rohstoffgranulat werden spezielle Additive eingebracht. Diese Methode ist nicht effektiv genug, da die schädliche Strahlung in die Folie eindringt. Die Lebensdauer der Produkte beträgt nicht mehr als 10 Jahre.

2. Filmschutz oder eine dünne Schicht Spezialbeschichtung (unsichtbar) - reflektiert die meisten Strahlen. Lebensdauer - 15-18 Jahre.

3. Volumenfüller in Kombination mit einer Doppelschicht der UV-Barriere - die Methode gewährleistet absoluten Materialschutz, die Lebensdauer von 25-30 Jahren.

Blätter, die durch die zweite und dritte Methode geschützt sind, haben eine spezielle Kennzeichnung.

Aus den Angaben auf der Packung lassen sich Rückschlüsse auf die Schutzart ziehen Sie können sich jedoch nur dann auf die Richtigkeit der Angaben verlassen, wenn Sie über ein Zertifikat verfügen, das die Informationen bestätigt.

Biegeradius

Bei der Auswahl eines Materials für ein gewölbtes Gewächshaus oder für eine Struktur mit gekrümmten Elementen sollte der minimale Biegeradius für eine bestimmte Art von Polycarbonat berücksichtigt werden. Je nach Materialart und Blechdicke beträgt der Biegeradius 0,6 bis 2,8 m.

Bei der Montage der Paneele diese Daten nicht vernachlässigen, da ein zu starkes Biegen die UV-Schutzschicht und die innere Struktur des Polymers schädigen kann. In der Folge verkürzen Beschädigungen die Lebensdauer der Struktur.

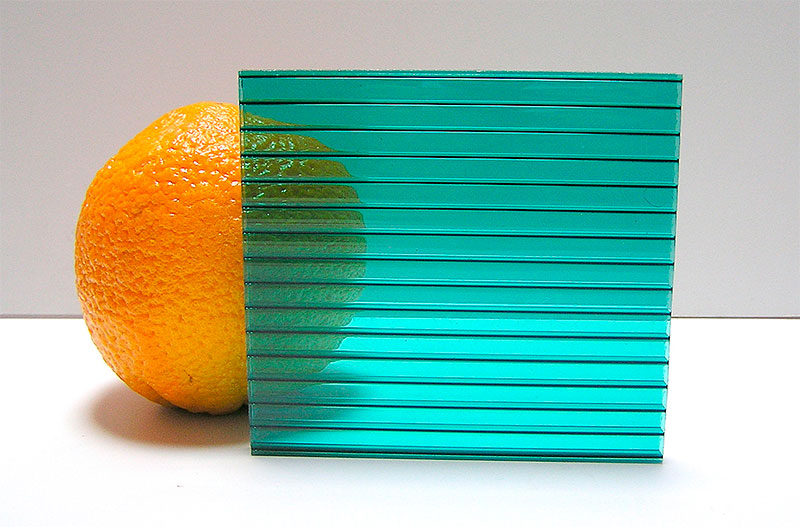

Farb- und Lichtdurchlässigkeit

Dies sind wichtige Eigenschaften des Materials, da der Beleuchtungsgrad und die Temperatur im Gewächshaus unter einem Vordach davon abhängen. Die Menge an Licht, die eine Polycarbonatplatte auslassen kann, hängt von ihrer Farbe, ihrem Transparenzgrad und ihrer Dicke ab.

Richtwerte für monolithische und zellulare Platten mit einer Dicke von 4 mm:

- Transparent farblos - 90%, 74%;

- Gelb - 72%, 58,8%;

- Grün - 36%, 27,9%;

- Türkis - 36%, 21,3%;

- Blau - 34%, 23,3%;

- Rot - 29%, 24%;

- Bronze dunkel - 25%, 17,1%.

Welches Polycarbonat zu wählen

Das Material muss unter Berücksichtigung des Verwendungszwecks und der Konstruktionsmerkmale ausgewählt werden, in denen die Installation durchgeführt werden soll.Für alle Straßengebäude müssen Sie Material mit UV-Schutz kaufen. Für temporäre Außenstrukturen, die für die Saison 1-2 errichtet wurden, kann Polycarbonat ohne Schutz vor ultravioletter Strahlung erworben werden.

1. Für das Gewächshaus

Zur Gestaltung von Gewächshäusern mit transparenter farbloser Polycarbonatwabe. Zu dicke Platten (mit einer Dicke von mehr als 10 mm) absorbieren und streuen zu viel Licht (von 25 bis 50%). Dies beeinträchtigt das Pflanzenwachstum und verringert die Erträge.

Eine dünne Platte trägt nicht dazu bei, die optimale Temperatur im Gewächshaus aufrechtzuerhalten. Es wird empfohlen, Material mit einer Dicke von 4, 6, 8 mm zu verwenden. Bei der Wahl der Dicke und Dichte des Materials wird die Klimazone berücksichtigt, in der die Gewächshausstruktur und das Vorhandensein eines Heizsystems errichtet werden.

2. Für Baldachin

Ein funktionelles und praktisches Verdeck ohne Design-Schnickschnack kann aus Zellplatten mit einer Dicke von 6-8 mm hergestellt werden. Um ein Design zu schaffen, das Funktionalität und ein spektakuläres Erscheinungsbild kombiniert, können Sie ein monolithisches oder profiliertes Polycarbonat verwenden. Das flexible Material ist perfekt mit Holz, Metall, einschließlich Schmieden kombiniert.

3. Zum Fechten und Überdachen

Sie können aus jeder Art von Polycarbonat einen Zaun bauen. Die Verwendung von lichtdurchlässigen Paneelen schafft eine besondere Atmosphäre der Behaglichkeit auf der Baustelle.

Beliebte Verwendung von transluzenten Profilblechen in Bronzefarbe beim Bau von Zäunen und Dächern. Die Dekoration der Bauelemente mit diesem Material ist im Einklang mit der Landschaft. Bei Schrägdächern Material mit einer Wellenhöhe von nicht mehr als 15 mm aufnehmen.

Wie viel ist Polycarbonat

Der Preis des Materials hängt von der Marke, der Art des Polycarbonats, seiner Dicke, der Plattengröße, der Farbe und der Art des Schutzes vor UV-Strahlen ab:

1. Billige Produkte werden in der Regel von Herstellern aus minderwertigen, auch sekundären Rohstoffen oder aus Schrott und eigener Produktion hergestellt.

2. Zellulares Polycarbonat vom Typ „Light“ oder „Lightweight“ zeichnet sich ebenfalls durch einen niedrigeren Preis aus, dieses Material hält jedoch nur 2 bis 4 Jahre (die Plattendicke von 3 bis 3,5 mm ist nicht für Schnee- und Windlasten von russischen Gewächshausbauten ausgelegt).

3. Der Preis für hochwertiges zelliges Polycarbonat mit einer Dicke von 4 mm liegt im Bereich von 200-280 Rubel. für 1 m², 6 mm dick - von 350 bis 450 Rubel, 8 mm dick - von 430 bis 550 Rubel Es ist zu beachten, dass das Material in Platten mit einer Fläche von 6,3 m², 12,6 m² und 25,2 m² verkauft wird.

4. Preis für 1 m² einheimisches monolithisches Polycarbonat mit einer Dicke von 1,5 bis 3 mm - im Bereich von 530 bis 1400 Rubel., Dicke von 4 bis 6 mm - im Bereich von 1450 bis 2400 Rubel., Dicke von 8 bis 12 mm - im Bereich von 2850 bis 4500 Rubel. (mit einer Blattfläche von ca. 6,3 m²).

5. Der Preis für profiliertes Polycarbonat im Bereich von 500 bis 1100 Rubel. für 1 m².

Es wird auch für Freunde interessant sein